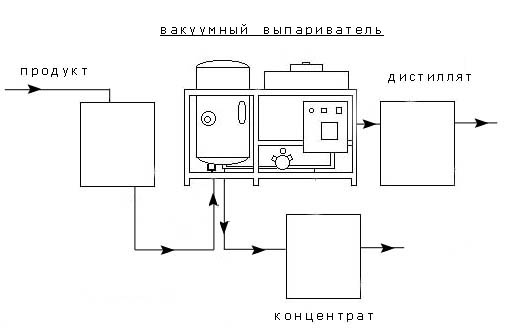

"Применение вакуумных выпаривателей для очистки сточных вод гальванического производства" Тулепбаев В.Б., Дьяченко И.Ю. Schell Eurasia Современные гальванические производства предъявляют новые требования к системам очистки их стоков. Во-первых, усилились требования к чистоте сбрасываемых вод. Во-вторых, возросшая стоимость утилизации отходов, электроэнергии и производственных площадей выдвигает законное требование к повышению их экономической эффективности. Поэтому, наряду с традиционными методами, последние десятилетия за рубежом широкое распространение получили системы локальной очистки стоков и восстановления электролитов на основе вакуумного выпаривания. Для оптимального выбора систем очистки стоков гальванического производства разработчикам важно знать преимущества использования вакуумных выпаривателей и уметь оценить экономическую эффективность их применения. На рисунке представлена стандартная схема подключения вакуумного выпаривателя.  Для большинства растворов участвующих в гальванических процессах, получаемый при выпаривании стоков дистиллят не только удовлетворяет ПДК, но и чище водопроводной воды, что позволяет использовать его повторно в ваннах промывки и приготовлении электролитов. Таким образом, использование вакуумных выпаривателей позволяет получать системы с замкнутым водооборотом, когда до 95% воды возвращается в технологический процесс. Таким образом, значительно снижается плата за водопотребление и водоподготовку. Важно отметить, что при этом для очистки воды не требуется дополнительных реагентов ни для водоподготовки, ни для очистки. Эффективность очистки промывных вод после различных технологических процессов, используемых в гальванике, представлена в следующих Таблицах:

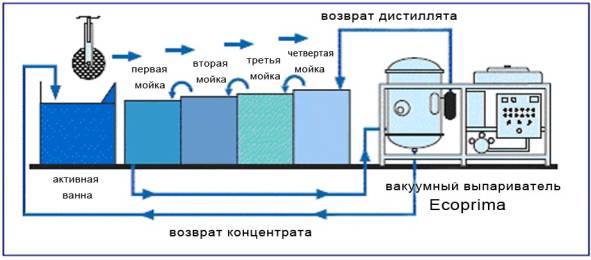

За основу характеристики чистоты получаемого дистиллята можно взять Удельную электрическую проводимость. Видно, что для различных исходных растворов электропроводность получаемого дистиллята может уменьшаться на несколько порядков и становиться соизмеримой с электропроводностью дистиллированной воды (удельная электрическая проводимость дистиллированной воды при 20 °С, не более 5 µS/см). Кроме того, получаемый в процессе выпарки обезвоженный концентрат в 10- 50 раз меньше исходного объема стоков, что требует пропорционально меньших затрат на утилизацию. В качестве примера можно привести работу выпарной установки в г. Калуга на очистке стоков линии цикования проволочных лотков для электропроводок с годовой программой 100 тыс.кв.м. в год. На ней все стоки линии поступают на установку производительностью 5 тонн дистиллята в сутки. Получаемый дистиллят возвращается для приготовления технологических растворов и в ванны промывки, а получаемый концентрат стоков в количестве 250 литров на 25 кубометров полученного дистиллята сдаётся на утилизацию. Таким образом, утилизируемое количество стоков сокращается в 100 раз, соответственно уменьшаются и затраты на очистку стоков.  г. Калуга. Цех очистки стоков на базе вакуумной выпарной установки Ecoprima 5000 - CR/WS. Слева танк для накопления обрабатываемых стоков, справа танк для дистиллята. Важно отметить, что при использовании выпаривателей можно достигнуть не только очистки промывочных вод, но и осуществить практически полный возврат в рабочие ванны электролитов, унесенных в ванны промывки. Таким образом можно создавать локальные бессточные системы.  При этом, помимо того, что исключаются затраты на дополнительную очистку или утилизацию стоков, еще имеется значительная экономия за счет полного возврата в технологические ванны ранее терявшихся электролитов. Что особенно эффективно, когда стоимость используемых электролитов велика. В качестве примера рассмотрим участок никелирования деталей с годовой программой 100000 кв.м в год. В процессе никелирования унос электролита из технологической ванны будет составлять более 0,2 л на кв.м площади поверхности покрытия, т.е. в год это будет составлять не менее 20.000 литров электролита. Учитывая, что стоимость 1 литра электролита в ванне никелирования составляет около 100 руб/л, получается, что стоимость унесенного электролита составит не менее 20000*100= 2 млн. руб. Если поставить вакуумный выпариватель и с его помощью возвращать в нужной концентрации унесенный в промывочные ванны электролит, то его стоимость окупится за год – два за счет вернувшихся в технологическую ванну электролитов. При этом полностью решаются вопросы с никелевыми стоками и исчезают затраты на их утилизацию, а получаемая дистиллированная вода опять работает, обеспечивая качественную промывку деталей в ваннах и приготовление рабочих растворов. Приведем пример использования вакуумных выпаривателей, в крупной европейской компании Miba, выпускающей детали для автомобильных двигателей (вкладыши, клапаны, шестерни и т.д.). Эта компания имеет много производственных подразделений по обработке поверхностей, где используются вакуумные выпариватели для очистки сточных вод и восстановления растворов. Мы приведем перевод технических рекомендаций компании по внедрению новой техники, передаваемой на другие заводы этой компании (на примере участка восстановления серной кислоты).

Даже при восстановлении сравнительно недорогой серной кислоты с помощью вакуумной выпарной установки, которая стоила приблизительно 55 тыс Евро, получился значительный экономический эффект который складывался из уменьшения затрат на утилизацию сточных вод с сульфатами около 22 тыс. Евро, на закупку чистой воды 5 тыс. Евро и возврата в производство 32 тонн восстановленной кислоты – около 9 тыс. Евро. Таким образом, за два года работы вакуумная выпарная установка себя окупает. Рассмотрим вопросы энергопотребления. Использование технологии теплового насоса и вакуумного выпаривания позволило создать экономичные, малогабаритные выпарные установки, которые требуют для получения одного кубического метра дистиллята небольшое удельное потребление электроэнергии от 70 до 110 Квт*час. Кроме того, по желанию заказчика, если ему экономически выгодно, могут использоваться другие источники энергии, имеющиеся на производстве - пар или холодная и горячая вода. При этом может использоваться уже отработанный пар температурой всего 105°С и давлением 1,1 bar либо горячая вода температурой 80-95°С и холодная вода с температурой до 20°С. Горячая и холодная вода после прохождения через выпарную установку будут иметь температуру 30-37°С и никаких дополнительных загрязнений. Вес потребляемого пара в т/час должно равняться требуемому количеству дистиллята в т/час. При использовании горячей воды ее объем должен обеспечить такое же выделение тепла из расчета перепада температуры от исходного значения на входе установки до 35°С на выходе. А количество охлаждающей воды также должно обеспечивать теплоотвод полученной энергии при нагреве воды от исходной до 35°С. Себестоимость очистки стоков. Амортизационная стоимость кубометра дистиллята определяется как стоимость установки поделенной на объем полученного за этот период дистиллята. Тогда себестоимость дистиллята будет равнять амортизационной стоимости кубометра дистиллята плюс стоимость потребляемой энергии (без учета прочих затрат производства). При сроке амортизации 10 лет и с учетом вышеприведенного удельного потребления электроэнергии (при стоимости одного Квт*час равной 1,5 рубля) стоимость одного выпаренного кубометра дистиллята в зависимости от производительности и серии установки составляет от 200 до 400 рублей, , что вполне сравнимо со стоимостью реагентных методов очистки гальванических стоков и на порядок меньше, если пользоваться услугами сторонних организаций для их утилизации, которая составляет несколько тысяч рублей за кубометр утилизируемых стоков. Кроме того, важно отметить, что современные выпарные системы легко встраиваются в гальваническое производство на любой стадии, потому что не требуют дополнительно оборудования и больших площадей. Современные вакуумные выпарные установки отличает - полностью автоматическая работа - высокая экономичность за счет использования теплового насоса для нагревания и конденсации жидкости - по желанию Заказчика возможность использования пара, горячей и холодной воды для работы установки - все детали, находящиеся в контакте с выпариваемыми жидкостями, выполнены из нержавеющей стали или имеют специальное покрытие для агрессивных растворов - возможность выпаривания концентрата до густой консистенции вплоть до сухой - компоновка установок по требованиям Заказчика - встроенная система пеноподавления - система рециркуляции концентрата - возможность отбора проб концентрата в процессе работы - подсвечиваемое стеклянное окно в камере кипения с устройством для очистки стекла - регулирование по уровням жидкостей во входном и выходных накопительных танках - система управления на базе микропроцессора Siemens с панелью управления OP 7 или OP77 - программное обеспечение позволяет настраивать загрузку продукта, рециркуляцию и длительности процессов выпаривания Подробно с модельным рядом установок Ecoprima вы можете ознакомиться на нашем сайте. Мы понимаем, что в нашей стране сейчас пока мало опыта по применению выпарных установок. Поэтому просим без стеснения обращаться к нам за консультациями по любым возникающим у вас вопросам по этой теме. Наша Компания осуществляет проектирование и поставку «под ключ» локальных очистных систем и оборудования на базе вакуумных выпаривателей. Имеющиеся пилотные установки позволяют произвести предварительные испытания проектируемых систем очистки стоков и концентрации растворов. Статья с сайта: Schell-Eurasia.com | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||